|

“剑锋”精益改善团队

推荐单位 云南中烟红云红河烟草(集团)有限责任公司曲靖卷烟厂 “剑锋”精益改善团队由制造一部、制丝部、生产管理部、企业管理部四个部门相关人员联合构成,团队成员涉及质量管理、机电技术、生产工艺、机械设计、统计和信息管理等多专业人才组成,拥有高级工程师2名、工程师8名、高级技师1名、企业精益内训师2名、技师5名。 团队下设三个小组:制丝组、卷包组和综合组。团队带头人及各成员积极参加精益管理知识培训。2013年以来,共开展精益改善项目(课题)14个,范围涉及质量改善、物耗、节能、设备效率等多个方面。同时,在曲烟“十一五”就地技改后,团队充分参与到曲烟信息化建设过程中,在生产流程优化、信息系统设计、大数据应用等方面发挥了重要作用。 一、精益改善活动和获得的奖励 针对曲靖卷烟厂单箱消耗过高的情况,围绕“降低单箱消耗”这一命题,借用大数据应用、信息化管理平台深入分析造成单箱消耗过高的原因,利用精益管理工具开展了一系列精益改善活动。其中较有代表性的精品项目如下: 1.-M5高速卷烟机组废烟自动分类回收系统的研制 利用价值流分析、IE、PDCA循环等精益管理工具,新设计了一套废烟自动分类回收系统,可实现自动分类回收,降低跑条烟丝由残烟线处理带来的烟丝损耗,每年可为曲靖卷烟厂节约生产成本46万元以上。该项目已取得实用新型专利,获“云南中烟QC成果二等奖”、“红云红河集团QC一等奖”、2016第十五届“海洋王”杯全国QC小组成果发表赛一等奖。 2.一种ZJ卷烟机新型梗签分离装置精益改善项目 该项目利用PDCA循环、QC、价值流分析、FMEA等精益管理工具,通过设计一种新型梗签分离装置云南中烟原料中心,对ZJ17剔除的梗签进行再次分离,回收梗签中的成品烟丝,降低烟丝的单箱消耗,每年可为曲靖卷烟厂节约生产成本2500万元左右。该项目荣获云南烟草工业系统第十四次优秀QC小组成果发布会一等奖,并被推荐参加行业第28届优秀QC小组成果发布会。2016年度全国六西格玛项目二等奖。 3.新型烟丝振筛的研制项目 项目利用价值流分析、头脑风暴、鱼骨图、IPO、FMEA分析、六西格玛等精益管理工具,分析筛分过程制约因素,对筛分损失点进行深入研究,通过正交实验、DOE试验设计和分步处理等手段研制出一种新型烟丝双层振筛设备,在降低误筛率的同时,降低烟丝单箱消耗。通过项目的顺利实施,合格烟丝的误筛率由原来的52.6%降至17.1%~17.6%之间,每年可节约成本1911.42万元。该项目荣获全国烟草行业第26届优秀QC小组成果二等奖,云南中烟QC发布一等奖,云南中烟科技进步二等奖,红云红河集团科技进步一等奖。 4.降低ZJ17-GDX1卷包机组废烟单箱消耗六西格玛项目 该项目由团队带头人杨剑锋同志主持完成,按照六西格玛DMAIC流程开展项目工作,通过该项目的实施,每年可节约成本386万元。该项目荣获“2016年全国六西格玛项目发表赛一等奖”。 此外,团队成员还积极开展了一系列精益改善活动。其中,“降低ZJ17-GDX1卷包机组废烟单箱消耗”六西格玛课题荣获“2016年全国六西格玛项目发表赛一等奖”;GDX1小包透明纸外观质量检测系统的研制”项目荣获“国家烟草专卖局QC成果二等奖”、“海洋王杯”QC成果优胜奖(国优);“快速可定制柔性调度生产物流系统项目”荣获“云南省科技进步一等奖”;云南中烟重点项目“基于创建优秀卷烟工厂的精益生产要素创新研究” 获得云南中烟科技进步三等奖。 二、团队成员介绍 学科带头人

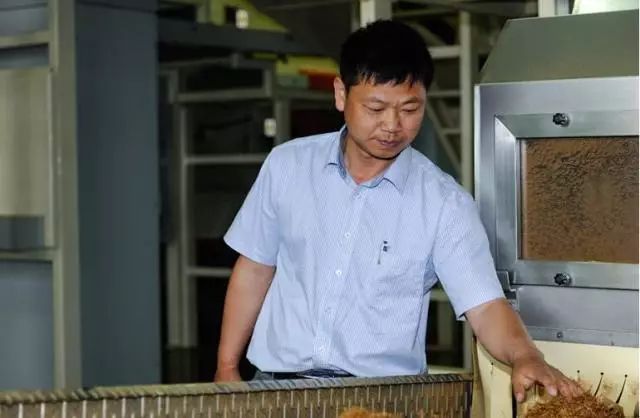

杨剑锋,制造一部主任,高级工程师,精通机械系统设计、卷包设备改造,项目管理,信息化系统的建设。主持开展的课题多次获国家局及中烟QC奖励。主持完成多项设备技术改造项目,获授权专利7件,云南省科学进步一等奖1项,云南中烟科技进步一等奖1项,云南中烟科技进步二等奖1项。在《烟草科技》等核心刊物上发表论文9篇,获得“云南烟草工业系统优秀科技工作者”、“曲靖市政府特殊津贴人员”、红云红河集团“科技进步与创新先进个人”、“先进工作者”、“技术创新先进个人”、“技术创新岗位能手”、“设备先进个人”、“设备管理岗位能手”等荣誉称号。 团队核心成员1

金光明,制造一部修理工,技师,先后荣获“全国烟草行业劳动模范” “云南省烟草系统先进个人”“云南省烟草系统优秀共产党员”“云南省百佳智能型职工”“全省优秀设备工作者”“曲靖市优秀共产党员”、“曲靖市第一届、第二届优秀班组长” “曲靖卷烟厂‘曲烟工人终身成就奖’”等荣誉称号。组织完成的QC多次获国家局及云南中烟奖励。 团队核心成员2

付菊生:,制造一部修理班班长,技师,先后荣获“全国烟草行业劳动模范” “云南省烟草系统优秀共产党员”、“红云红河烟草(集团)有限责任公司曲靖卷烟厂‘曲烟工人终身成就奖’”等荣誉称号。 团队核心成员3

罗勇,制丝部主任,工程师,红云红河集团劳模。精通制丝机械、电气设备,主持开展的课题对提高制丝出丝率,降低烟叶原料消耗起到了显著作用,获云南中烟“十佳精益课题”称号。组织完成的QC课题获全国QC小组成果发表赛一等奖。主持完成多项设备技术改造项目,获授权专利6件,地厅级科技进步奖4项。 团队核心成员4

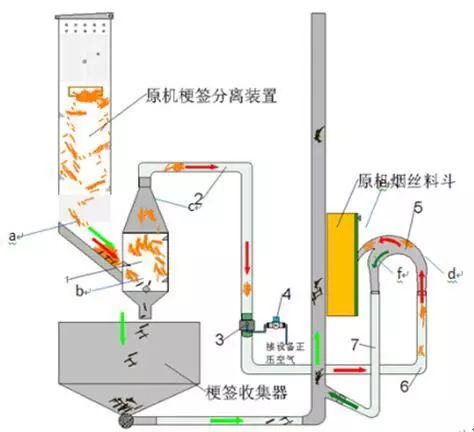

徐永康,制丝部副主任,高级工程师,曾获“曲靖市有突出贡献优秀专业技术人才”称号。熟悉制丝工艺技术,组织完成的QC课题获全国烟草行业优秀QC小组成果发布二等奖。主持完成多项科技项目,积极开展提质降耗研究,获授权专利12件,地厅级科技进步奖7项。 团队其他成员 李明、伏建华、周美芬、王胜枝、吕忠、胡福海、兰建云、白雪、陶丽、蔡培良、蒋晓伟、许海州、郝瑞兴、郭铁、周家贤、李永华、韩绍强、董德鹏、朱知元 《一种ZJ17卷烟机新型梗签分离装置》 项目背景 ZJ17卷烟机作为我厂主力机型,承担着50%的生产任务,然而,在生产中发现,该型号卷烟机相对于其他机型单箱烟丝消耗偏高,经统计,该型号卷烟机的单箱烟丝消耗平均为34.44公斤/箱云南中烟原料中心,超出我厂的标准要求,增加了单箱生产成本,严重制约我厂的精益生产水平。针对该现状,“剑锋”精益改善团队明确了工作任务并以此作为攻关课题深入开展精益改善。本项目被列为我厂重点精益改善项目。 原因分析 经前期调查,项目组成员通过头脑风暴法对存在问题进行分类汇总后,通过分析验证找出了改善源为:剔除的梗签中含有大量的成品烟丝,产生严重的浪费。 因此,如何对剔除的梗签中的成品烟丝进行回收再利用,实现烟丝、烟梗的有效分离是本项目研究的重点。 通过综合分析,项目组将课题目标设立为:通过设计一套新型梗签分离装置有效回收成品烟丝,从而降低单箱消耗。 解决途径 为保障目标的顺利实现,精益改善团队按业务需求对项目组成员分组,并制定明确的人员分工、实施计划、进度计划及策划方案并定期开展会议讨论。 依据梗签分离装置的分离方式,通过实验验证方法,并对实验数据进行样本正态分析,通过DOE实验设计,确定最佳分选风速,经反复优化调整后,设计出一套 “真空悬浮、螺旋风分”综合性分离装置,装置图如下。

项目成效 该装置经制造、安装调试后,项目组成员进行了为期3个月的实时跟踪,在不影响卷烟质量的前提下,ZJ17剔除的梗签中含有的成品烟丝由改善前的20%降低至3%左右,单箱烟丝消耗由安装前为34.44 kg/箱降低至安装后为33.92 kg/箱,单箱耗丝降低了0.52kg/箱。 在制造一部应用成功后,目前已在我厂全部19台套ZJ17卷烟机上进行了推广使用。预算执行率达到98%,按照我厂年产能计算,每年可节约生产成本2500多万元。 该项目荣获2016年度全国六西格玛项目二等奖、云南烟草工业系统第十四次优秀QC小组成果发布会一等奖。

|