|

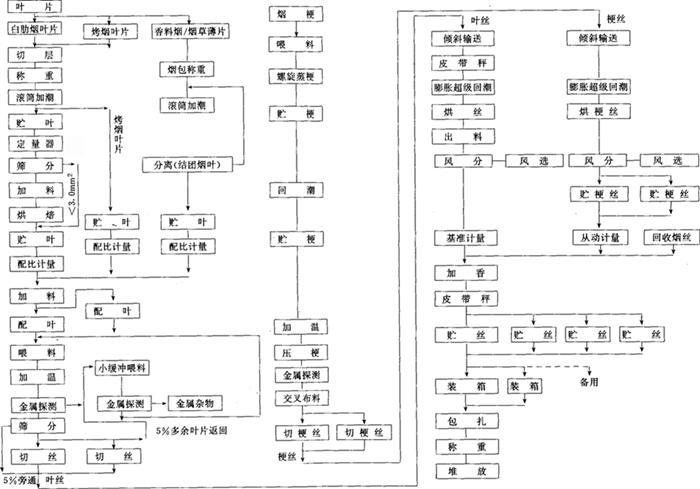

第一篇 卷烟生产工艺流程第一节 制丝工艺流程卷烟生产的工艺流程是根据烟叶原料的理化特性,按照一定的程序逐步通过各种加工方法或设备,把原料制成合格卷烟产品所必须经过的加工制造过程。它包括的主要工序有:制丝和卷接、包装。卷烟生产工艺流程根据生产卷烟产品的类型、产品的等级和规格、使用设备的性能、采用烟叶原料的初加工程度等方面因素的不同而不同。随着我国卷烟生产技术的进步、产品类型和结构的改变、原料物理状态和化学成分的变化,我国卷烟生产的工艺流程在不断地发生改变;主要表现为:第一,在制丝生产中,制叶生产正处于发展变化当中,尽管有多种形式并存,但均朝着向片烟、烟梗投料的生产工艺过渡;制叶丝生产实现叶丝在线膨胀工艺;梗丝线采用水洗梗、梗丝加料、加香新的生产技术,并且梗丝采用只分等级,不分牌号的生产方法,便于卷烟厂根据不同类别、牌号的卷烟,使用不同等级和比例的梗丝;薄片丝、膨胀烟丝等分别作为配方中的一种组分或小配方,在加香前按设定比例进行掺配。第二,卷接包由多个车间生产变为一个车间生产,实现了卷接包的联合;一个卷烟厂的卷接机组由不同速度、不同国家制造的多种机型向单一机型过渡,便于对设备进行管理、使用和维护;包装机组尽管有软包和硬合翻盖之分,机器的型号也在逐渐地减少。 制丝生产的工艺流程可分为制叶片、制叶丝、制梗丝和掺配混合四大工段。 一、 制叶片工段的工艺流程在以片烟为原料的制丝工艺中,制叶片工艺的任务主要是开箱、加料、配叶贮叶等。图1所示是片烟生产工艺制叶段的工艺流程。该流程包括白肋烟处理工艺,因此,可以同时满足烤烟型和混合型等卷烟的加工要求。图1 制叶片工艺流程叶丝膨胀贮叶白肋烟烟片预配筛分和加料开箱与称量松散回潮切片开箱与称量松散回潮切片烟片增温加里料贮叶二次增温二次加里料白肋烟烘焙加表料至制叶丝配叶贮叶烤烟二、 制叶丝工艺流程 制叶丝工艺任务是将经过配叶贮叶后的叶片,制成整丝率、纯净度、填充值、碎丝率、水分符合标准要求,适宜于卷制要求的叶丝的加工过程,其工艺流程如图2所示。 烟片增温配叶贮叶异物剔除定量喂料筛分切叶丝增温增湿叶丝干燥混合掺配图2 制叶丝工艺生产流程叶丝膨胀的工艺流程如图3所示 制叶片图3 叶丝膨胀工艺流程切丝增温增湿叶丝浸渍松散、贮存、喂料叶丝膨胀冷却回潮叶丝风选混合掺配贮丝 三、 制梗丝生产工艺流程 目前,我国制梗丝生产采用了高温、高湿在线梗丝膨胀工艺,其工艺流程如图4所示。 烟梗图4 制梗丝工艺流程定量喂料筛分与回潮贮梗定量喂料压梗定量喂料梗丝加料回潮混合掺配切梗丝定量喂料烟更增温梗丝干燥膨胀梗丝风选梗丝加香贮梗丝 四、混合掺配生产工艺流程 该段生产是把已制成的薄片丝、膨胀烟丝、卷接包车间的回丝以及梗丝按配方的设定比例自动、均匀地掺配到叶丝中,通过加香后进入配丝贮丝柜进行均匀混合和贮存,以使烟丝的水分更加均匀,所加料液得以在烟丝组织内部均匀渗透。 其生产的工艺流程如图5所示。 卷接包叶丝定量喂料定量喂料定量喂料定量喂料比例掺配筛分加香筛分配丝贮丝膨胀叶丝回收烟丝再造烟丝梗丝图5 混合掺配工段生产工艺流程 第二节、卷烟生产工艺流程所包含的主要内容卷烟生产工艺流程所包含的主要内容有如下几个方面:一、从烟叶原料到合格卷烟产品所必须经过的加工环节及这些加工环节间的相互联系。二、工序间的连接在卷烟生产中,各工序间的连接方式是否合理,对加工的质量、原辅材料的消耗、能耗及生产成本等都有直接影响。目前,在制丝连续化的生产中,工序间的连接一般采用皮带输送、振动输送和风力输送三种输送方式。1、三种输送方式的优缺点及使用场合如表1所示。 皮 带 输 送振 动 输 送风 力 输 送输送角度皮带输送既可用于水平方向输送,也可在皮带上加挡板用于较大倾斜角度的物料输送振动输送主要用于水平方向输送,有较小的倾斜角度时,需要在槽体上形成螺纹管道布置比较灵活输送速度介于风力输送和振动输送之间慢快输送优点它运行平稳、能耗低、输送距离较长、造价低,对物料的工艺品质影响较小使用于物料水分大、温度高的条件下的物料输送。输送后便于清洗。风力输送可用于远距离的物料输送,占地面积小输送特点皮带输送具有一定的定量作用在输送过程中能起到对物料松散、筛分的作用在输送过程中,对物料能起到干燥、冷却、分选、净化的作用输送缺点不适宜于较大水分和较高温度的物料输送,且跑料严重、卫生条件较差输送距离较短,振动较大、投资大、输送速度较慢能耗大、噪音大、投资大,对物料的工艺品质影响较大使用场合皮带输送一般多用于高位进料、长距离输送以及倾斜输送多用于滚筒的进料、出料及烟梗的加工线等多用于远距离的物料输送以及不适宜采用其他输送方式的场合2、输送方式的选用原则: 综上所述,三种输送方式各有自己的优点、特点、缺点和使用场合,在选用输送方式和具体设备时,应确保输送设备在完成工艺任务和物料传递的前提下,不损坏或尽可能少的损坏在制品的工艺质量,传递时间尽可能的短。

3、在制丝线上如何选用:(1) 在制丝生产中,滚筒式加潮、干燥、筛分、加料、加香、冷却等加工环节的进出料方式宜采用振动输送。(2) 切丝或切梗丝工序的物料出料应采用振动输送。(3) 加香后叶丝不宜采用风力输送。(4) 梗丝线的加工多采用振动输送。(5) 烟梗从打叶机出口到梗丝加工线的输送多采用风力输送。(6) 烘丝机出口至贮梗丝柜采用风力输送。制丝生产的其他场合均可根据加工的要求和生产场所的具体布局来选用适宜的输送方式。制丝生产与卷接机组的连接可通过风力送丝和小车送丝两种方式来实现;风力送丝由于对烟丝的水分、温度、香气、造碎程度等工艺品质影响较大,因此,有条件的卷烟厂已采用了小车送丝。卷接与包装多数厂已实现了联合,所用设备主要采用OSCAR、玛旗等自动装盘、卸盘机。 三、工序间的信号联络及控制 尤其是在当今制丝生产的连续化和自动化生产中,工序间的信号连络和控制尤为重要。我国卷烟生产多采用“分段集中控制”的方式,在每一段设置集中控制柜,使被控设备设置在控制中心附近,便于生产的控制和管理,同时也可使整线的生产能力得以充分的发挥。通过工序间的信号联络和控制使各工序的加工做到有机的配合。 四、各工序在具体生产场所的空间布局在制丝生产中,各工序在具体生产场所的空间布局是否合理,对提高卷烟产品的质量,降低能耗,紧缩生产周期,简便工人的操作、维修等都有直接或间接的影响。

1、 车间空间布局的总体要求(1)各工序的空间布局要满足生产工艺的要求(2)各工序的空间布局要占地面积小、物料在工序间传递时间短,耗能低,工人操作维修方便。(3)车间运输通畅,具有良好的工作环境。2、 车间空间布局的原则根据空间布局的总体要求,无论主厂房(制丝车间和卷接包车间共用的厂房)是单层建筑还是多层建筑,各工序在空间布局时应遵循以下原则: (1) 各工序的空间布局应满足生产工艺的要求。例如:真空回潮机布局时,除了要考虑设备本身的占地面积和空间布局外,还要考虑到烟叶的备料场所以适应生产的需要。再如:复烤叶片、烟草薄片、回收烟丝的备料搀兑场所等。对于全部使用复烤叶片和烟梗的企业,虽然取消了真空回潮工序,复烤叶片用抱车送入传送带,经切割后直接送入热风润叶机进行加温加湿,它仍然需要考虑叶片和烟梗的堆料场所以及抱车在车间的运行场地。 (2) 各工序应按制丝工艺流程的加工顺序进行排列,使在制品能在前道工序加工之后,顺利的进入后道工序进行加工。这样做,可是工序间的传送距离缩短,减少了连接输送设备的投资,减低能耗、占地面积和物料的损耗。 (3) 应根据设备的性质和特点进行合理安排,以便于与给排水、供电、供汽等公共设施取得协调。

如烘丝机和烘梗丝机距离要适宜,便于供汽和给排水。切丝机和切梗丝机距离要近,便于维修、管理和操作。 (5) 一些特大型设备在生产场所布局时,位置要适当。如柜类、白肋烟干燥机、卧式打叶机等,其设备轴线应与车间的纵向定位轴线平行,并靠边或靠角布置,以免影响车间的通风、运输、采光。 (4) 为了合理利用空间,在设备便于安装、维修和不影响操作的条件下,对设备采用“回旋式”布局。因为这种布局占地面积小,便于生产管理,要充分考虑生产运输的通道和消防通道,保证安全文明生产。 (6) 设备布局时,还要考虑车间生产环境的要求。如噪音、震动、粉尘、高温、高湿的治理和改善。 (7) 为今后技术的进步,生产能力的适当扩大等留有改造的可能性。总之,各工序在生产场所的空间布局是一项极其复杂的系统工程,涉及经济、技术、艺术等各个领域。 五、各工序的的加工时间及其在全过程中的配合 制丝生产中,各个工序在完成一定的任务和产量的前提下,都需要有一定的加工时间。在制丝生产的全过程中,各工序所用时间是否平衡,对加工的质量、设备的利用率、能耗等都有十分密切的关系。制丝生产整个流程所包括的加工时间主要有:1、 各个工序所必须的加工时间及必要的工艺停留时间。 如贮叶、贮梗、贮梗丝、贮丝时间等。2、 加工工序之间的传送时间。3、 加工工序或加工线之间必要的配合时间。4、 生产中正常停顿的间歇时间或生产调度时间。总之,制丝生产中的一个生产周期所包含的各组成时间,它不是一个简单的算术加和,而是有机的、合理的生产组合。整个工艺流程中各工序加工时间必须互相配合,紧密衔接,使整个制丝生产按一定的“节拍”有条不紊的进行。工序间的时间安排原则上是在保证工艺质量的前提下,尽可能的缩短加工时间。六、各工序的加工能力及其在全过程中的配合。 第三节 卷烟工艺流程的制定 一、卷烟工艺流程制定的原则在制定卷烟工艺流程时,应本着技术上先进、经济上合理、实践中实用可靠的原则进行制定。只有这样,才能使所制定的卷烟工艺流程达到提高卷烟产品的质量,降低原辅材料的消耗,提高生产效率,增加工厂经济效益的目的。 二、评价卷烟工艺流程的依据一个卷烟企业所制定的卷烟工艺流程是否先进、合理、实用和完善,主要从以下几个方面进行评价: 1、 能否满足多品种卷烟产品的生产需要. 首先能否满足不同类型的卷烟产品生产要求。卷烟产品的类型是依据其吸味特点划分的。目前,我国的卷烟产品类型主要有烤烟型、混合型和雪茄型,以及在这些卷烟叶组配方基础上发展起来的外香型和新混合型卷烟产品等。

卷烟产品类型不同,其吸食品质和风格特点差异很大。这些差异主要是所使用的烟叶原料和加料加香不同,因此,对不同类型的卷烟,就应当针对其所用原料的化学成分和加工特点进行加工,从而也就导致了工艺流程的不同。例如,烤烟型卷烟所用的原料是烤烟烟叶,它的工艺流程应针对烤烟烟叶理化性能进行加工;而混合型卷烟所使用的烤烟烟叶的加工特点与烤烟型卷烟相同,其中的晾晒烟叶,针对其化学成分和加工性能,需经过重加里料和高温烘配后,才能与烤烟叶片一起混合加工,因此,混合型卷烟的工艺流程必须是在烤烟型卷烟工艺流程的基础上,增加白肋烟处理线,以及贮存和定量配比装置;外香型卷烟依然采用的是烤烟型或混合型卷烟的生产工艺,只是在加料、加香上有所不同,并在生产中注意清洗或单独设置加料加香机和贮柜。 其次,对于同一类型、不同等级的卷烟香烟生产成本,制丝的工艺流程是相同的,制造低档卷烟,其工艺流程也不能简化;而不同等级的卷烟,由于其烟支的规格及包装的精美程度不同,卷接包的工艺流程有可能不同。 2、 能否满足不同初加工程度的烟叶原料生产要求烟叶是卷烟加工的原料,其不同的加工物理性状,就要求有与之相适应的工艺流程进行加工。例如,以把烟为原料的工艺流程,要求具有完整的打叶风分及前处理工艺流程;而以片烟为原料的工艺流程,则可省去打叶风分及前处理生产线,但需要增加润片松散和搀配工序。 在目前来料既有把烟又有片烟的过度期内,工艺流程既要保留原有的打叶及前处理线,同时又要增加润片松散及掺配工序。 3、 能否满足卷烟加工的工艺要求这是所制定的卷烟工艺流程是否在技术上先进的关键。主要从以下几个方面进行考虑:(1) 所选设备是否符合卷烟加工原理的要求:如真空回潮、润叶、加料、叶片增温过程所选设备及操作,是否符合烟草吸湿的规律;如何根据烘丝前烟丝的水分和温度,选择烘丝机的热风流向和流速,以达到提高烟丝的填充能力,降低原料消耗的目的等。(2) 工序的组成和排列:卷烟工艺流程中的每道工序均承担着一定的工艺加工任务。通过每道工序的加工,逐渐改变着烟叶原料的性质、尺寸和形状,从而完成合格在制品的生产。因此,卷烟工艺流程的工序组成和排列顺序是否合理,将会影响在制品的加工质量和原料的损耗。(3) 工序间的连接方式是否合理。 4、 是否与生产能力相匹配包括各工序的生产能力和各工段间的生产能力的匹配。工段间的生产能力匹配必须以工序间的生产能力匹配为条件,而工序的生产能力是由全过程的生产能力决定的,只有各工序的生产能力均按全过程衡算的流量进行生产,才能使整个卷烟生产线协调运行。否则,不仅会影响设备的有效作业率的发挥,还会造成在制品质量的波动。 5、 是否具有技术上的先进性主要表现在新工艺、新技术的应用推广情况以及自动化程度。如是否采用了烟丝膨胀技术、是否采用了“柔打”技术,是否采用了叶丝先冷后混工艺,是否采用了分段集中的的控制方式等。 6 、是否为今后的发展创造了条件主要体现在空间和时间以及生产能力方面是否考虑到了为今后技术的进一步发展、生产能力的适当扩大、原料形式的变化、产品结构的调整等留下发展的余地和空间。7、 在生产中的实用性、可行性工艺流程的制定还应考虑物料的输送是否流畅,设备的操作、维修、调整是否方便,流程布局是否紧凑、协调、美观香烟生产成本,各类管线排列是否整齐、清晰等。 (责任编辑:admin) |